无铅焊接的特点、无铅产品设计、模板设计及工艺控制.ppt

无铅焊接的特点、无铅产品设计、模板设计及工艺控制.ppt

《无铅焊接的特点、无铅产品设计、模板设计及工艺控制.ppt》由会员分享,可在线阅读,更多相关《无铅焊接的特点、无铅产品设计、模板设计及工艺控制.ppt(168页珍藏版)》请在三一办公上搜索。

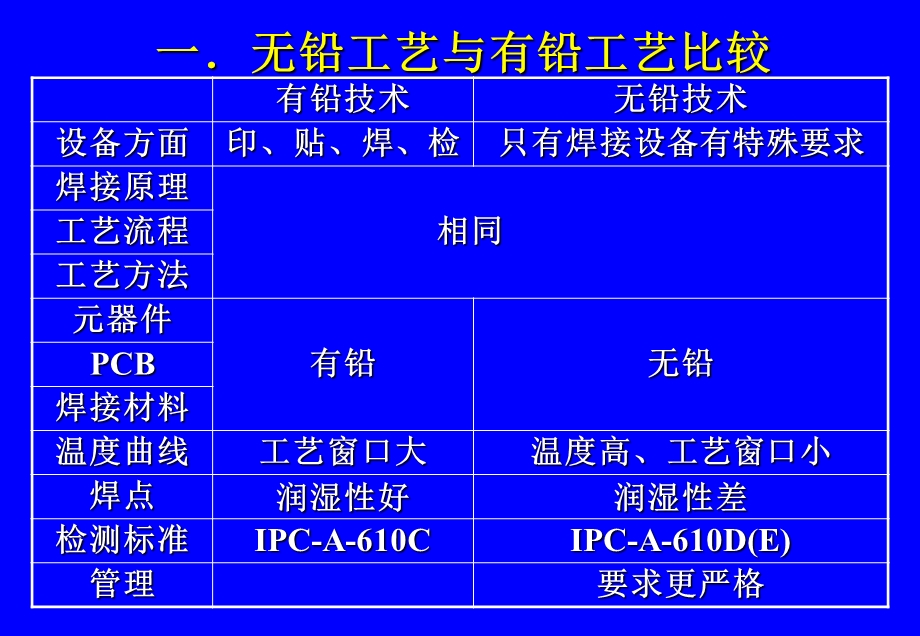

1、2-4 无铅焊接的特点、无铅产品设计、模板设计及工艺控制(参考:工艺 第18章;基础与DFM第5章),顾霭云,内容,一无铅工艺与有铅工艺比较二无铅焊接的特点 从再流焊温度曲线分析无铅焊接的特点 无铅波峰焊特点及对策三无铅焊接对焊接设备的要求四无铅产品设计及工艺控制 无铅工艺设计 无铅PCB设计 印刷及模板设计 贴装 再流焊 波峰焊 检测 无铅返修 清洗,一无铅工艺与有铅工艺比较,通过无铅、有铅比较,正确认识无铅技术,(a)无铅工艺技术并不是高不可攀的技术 因为基本原理、工艺方法与有铅技术是相同的。(b)但由于无铅的焊接材料、元器件、PCB都发生了变化,因此工艺参数必须随之改变。主要变化是温度高

2、、工艺窗口小、润湿性差、工艺难度大,容易产生可靠性问题,因此要求比有铅时更加重视理论学习、工艺技术研究、工艺实践,尤其要掌握关键技术:印、焊。(c)进行设备改造或添置必要的焊接设备(d)提高管理水平。,二无铅焊接的特点,高温工艺窗口小润湿性差,峰值温度 液相时间 IMC厚度无铅:SAC305 235245 5060s 不容易控制有铅:Sn-37Pb 210230 6090s 容易控制,从再流焊温度曲线分析无铅焊接的特点及对策,从再流焊温度曲线分析无铅焊接的特点及对策,熔点高,要求无铅焊接设备耐高温,抗腐蚀。要求助焊剂耐高温。从温度曲线可以看出:无铅工艺窗口小。无铅焊接的工艺窗口比铅锡焊膏小,要

3、求PCB表面温度更均匀。要求焊接设备横向温度均匀。a 25110/100200 sec,110150/4070 sec,要求缓慢升温,使整个PCB温度均匀,减小PCB及大小元器件t,因此要求焊接设备升温、预热区长度要加长。,b 150217/5070sec快速升温区(助焊剂浸润区)。有铅焊接从150升到183,升温33,可允许在3060 sec之间完成,其升温速率为0.551/sec;而无铅焊接从150升到217,升温67,只允许在5070sec之间完成,其升温速率为0.961.34/sec,要求升温速率比有铅高30%左右,另外由于无铅比有铅的熔点高34,温度越高升温越困难,如果升温速率提不上

4、去,长时间处在高温下会使焊膏中助焊剂提前结束活化反应,严重时会使PCB焊盘,元件引脚和焊膏中的焊料合金在高温下重新氧化而造成焊接不良,因此要求助焊剂浸润区有更高的升温斜率。,c 回流区峰值温度235与FR-4基材PCB的极限温度(240 0C)差(工艺窗口)仅为5。如果PCB表面温度是均匀的,那么实际工艺允许有5 的误差。假若PCB表面有温度误差t 5,那么PCB某处已超过FR-4基材PCB的极限温度240,会损坏PCB。对于简单的产品,峰值温度235240可以满足要求;但是对于复杂产品,可能需要260才能焊好。因此FR-4基材PCB就不能满足要求了。,在实际回流焊中,如果最小峰值温度为235

5、,最大峰值温度取决于板面的温差t,它取决于板的尺寸、厚度、层数、元件布局、Cu的分布以及元件尺寸和热容量。拥有大而复杂元件(如CBGA、CCGA等)的大、厚印制板,典型t高达2025。为了减小t,满足小的无铅工艺窗口。炉子的热容量也是很重要的因素。要求再流焊炉横向温差2,同时要求有两个回流加热区。,d 由于焊接温度高,为了防止由于焊点冷却凝固时间过长,造成焊点结晶颗粒长大;另外,加速冷却可以防止产生偏析,避免枝状结晶的形成,因此要求焊接设备增加冷却装置,使焊点快速降温。e 由于高温,PCB容易变形,特别是拼板,因此对于大尺寸的PCB需要增加中间支撑。f N2保护能够改善润湿性,提高焊点质量g

6、为了减小炉子横向温差t,采取措施:带加热器的导轨、选用散热性小的材料、定轨向炉内缩进等技术。,浸润性差,应对措施:改良助焊剂活性修改模板开口设计提高印刷、贴装精度N2保护,焊盘暴露铜,无铅波峰焊接的主要特点也是:高温、润湿性差、工艺窗口小。与再流焊相比,波峰焊从有铅转向无铅焊接的工艺难度要大得多。过渡阶段铅污染问题:如果混入有铅元件,引脚表面微量的铅还会引起Lift-off(焊点剥离)现象等焊接缺陷,将严重影响焊点可靠性。高温氧化问题,无铅波峰焊特点及对策,Sn3Ag0.5Cu双波峰焊实时温度曲线,有铅和无铅波峰焊温度曲线比较示意图,用于波峰焊的焊料:Sn-Cu或 Sn-Cu-Ni,熔点227

7、。少量的Ni可增加流动性和延伸率,减少残渣量。高可靠的产品可采用Sn/Ag/Cu焊料,但不推荐,因为Ag的成本高,同时也会腐蚀Sn锅。对不锈钢腐蚀率:Ni对Cu 腐蚀率:,特别注意:(由于浸析现象)采用Sn3Ag0.5Cu焊料进行波峰焊时对PCB的Cu布线有腐蚀作用,将Cu比例从0.5%提高到0.7%,使焊料中Cu处于饱和状态,可以减轻或避免对Cu布线的腐蚀。,根据所选合金,需要255275炉温,Sn在高温下有溶蚀Sn锅的现象,采用钛合金钢Sn锅、或在锅内壁镀防护层。由于工艺窗口小,要求Sn锅温度均匀,2。由于润湿性差,需要改良助焊剂,并增加一些涂覆量。,由于助焊剂涂覆量多,同时由于水基溶剂助

8、焊剂需要充分地将水分挥发掉,另外由于高熔点,为了使PCB内外温度均匀,促进润湿和通孔内的爬升高度,主要措施:预热区要加长,提高PCB预热温度到100130。但提高预热温度会加快氧化;增加中间支撑,预防高温引起 PCB变形。增加冷却装置,使焊点快速降温。但对Sn锅吹风会影响焊接温度,另外降温速度过快容易造成元件开裂(尤其陶瓷电容)。,在预热区末端、两个波之间插入加热元件,在预热区末端与波峰之间插入加热元件,防止PCB降温。两个波之间的距离要短一些,或在第一波与第二波之间插入加热元件,防止由于PCB降温造成焊锡凝固,焊接时间34s;适当提高波峰高度,增加锡波向上的压力。,t,双波峰焊实时温度曲线,

9、在预热区末端、两个波之间插入加热元件,要密切关注Sn-Cu焊料中Cu比例,Cu的成分改变0.2%,液相温度改变多达6。这样的改变可能导致动力学的改变以及焊接质量的改变。过量Cu会在焊料内出现粗化结晶物,造成熔融焊料的黏度增加,影响润湿性和焊点机械强度。Cu比例超过1%,必须换新焊料。由于Cu随工作时间不断增多,因此一般选择低Cu合金,补充焊料时添加纯锡,但很难控制合金的比例。,Sn-Cu焊料中Cu比例0.75wt%为共晶点,此时的Lift-off(焊点剥离)的几率最小,离开0.75wt%越远越容易发生。,Sn-Cu合金二元相图,Sn-Cu的液相线 斜率大(比Sn/Pb大十几倍),液相温度对成分

10、很敏感。因此少量成分变化,就会使熔点偏移,造成焊接温度的变化。,熔点随成分变化而变化,波峰焊时随着Cu不断增加,熔点也不断提高。,液态,固态,最佳焊接温度线,Sn-Pb系焊料金相图,Sn-Cu系焊料合金,无铅波峰焊中的Pb是有害的杂质,经常监测焊料中Pb的比例,要控制焊点中Pb含量0.05%。插装孔内上锡可能达不到75%(传统Sn/Pb 75%),PCB设计适当增加孔径比,减慢速度和充N2 可以改善。波峰焊后分层Lift-off(剥离、裂纹)现象较严重。充N2可以减少焊渣的形成,可以不充氮气(N2),但一定要比有铅焊接更注意每天的清理和日常维护。波峰焊接设备需要对波峰焊部件、加热部件和焊剂管理

11、系统进行特殊维护。,无铅焊点的特点,浸润性差,扩展性差。无铅焊点外观粗糙。传统的检验标准与AOI需要升级。无铅焊点中气孔较多,尤其有铅焊端与无铅焊料混用时,焊端(球)上的有铅焊料先熔,覆盖焊盘,助焊剂排不出去,造成气孔。但气孔不影响机械强度。缺陷多由于浸润性差,使自定位效应减弱。浸润性差,要求助焊剂活性高。,无铅再流焊焊点,无铅波峰焊焊点,插装孔中焊料填充不充分,热撕裂或收缩孔,无铅焊接常见缺陷,无铅焊点润湿性差要说服客户理解。气孔多 外观粗糙 润湿角大 没有半月形,无铅焊点评判标准,IPC-A-610DIPC-A-610E,Lead Free Inspection,Lead Free Sol

12、der PasteGrainy Surface表面粗糙,Leaded Solder PasteSmooth&Shiny Surface表面光滑、光亮,Wetting is Reduced with Lead Free,Standard Eutectic Solder Joint,Lead Free Solder Joint,Typical Good Wetting Visible Fillet润湿好,Reduced WettingNo Visible Fillet润湿减少,三无铅焊接对焊接设备的要求,(1)无铅焊接对再流焊设备的要求(2)无铅焊接对波峰焊设备的要求(3)无铅焊接对返修设备的要求

13、,(1)无铅焊接对再流焊设备的要求,耐350 以上高温,抗腐蚀。设备横向温度均匀,横向温差2,必要时对导轨加热或采用特殊材料的导轨。升温、预热区长度要加长,满足缓慢升温的要求。要求有两个回流加热区或提高加热效率。增加冷却装置,使焊点快速降温。对于大尺寸的PCB需要增加中间支撑。增加助焊剂回收装置,减少对设备和环境的污染。,无铅再流焊设备是否一定要求8温区、10温区?,要对现有设备进行分析,做工艺试验、可靠性分析或认证,只要温度曲线和可靠性满足无铅要求、就可以使用。,对无铅再流焊设备的主要要求:缓慢升温助焊剂活化区快速升温,要求回流区热效率高,能够快速升到回流温度。快速冷却(受控冷却),(2)无

14、铅焊接对波峰焊设备的要求,耐高温,抗腐蚀,采用钛合金钢Sn锅、或在锅内壁镀防护层。并要求Sn锅温度均匀,2。预热区长度要加长,满足缓慢升温的要求。预热区采用热风加热器或通风,有利于水汽挥发。增加中间支撑,预防高温引起 PCB变形。增加冷却装置,使焊点快速降温。充N2可以减少焊渣的形成。增加助焊剂回收装置,减少对设备和环境的污染。,(3)无铅焊接对返修设备的要求,耐高温,抗腐蚀。提高加热效率。增加底部预热面积和预热温度,尽量使PCB温度均匀。增加中间支撑,预防高温引起 PCB变形。,四无铅产品设计及工艺控制,(1)无铅产品工艺设计(2)无铅产品PCB设计(3)印刷工艺(4)贴装(5)再流焊(6)

15、波峰焊(7)检测(8)关于无铅返修(9)无铅清洗,1.无铅产品工艺设计,首先要确定组装方式及工艺流程,组装质量生产效率制造成本,组装方式与工艺流程设计合理与否,直接影响:,组装方式与工艺流程设计原则:,选择最简单、质量最优秀的工艺选择自动化程度最高、劳动强度最小的工艺工艺流程路线最短工艺材料的种类最少选择加工成本最低的工艺,无铅工艺流程设计,尽量采用再流焊方式(不采用或少采用波峰焊、手工焊工艺)通孔元件再流焊工艺(适用于少量通孔插装元件(THC)时)选择性波峰焊机是无铅波峰焊的良好选择(适用于高可靠、及无铅)一些单面板以及通孔元件非常多的情况,还是需要采用传统波峰焊工艺。(适用于消费类产品),

16、通孔元件再流焊工艺,三种选择性波峰焊工艺1、掩膜板波峰焊,为每种PCB设计专用掩膜板,保护已焊好的表面贴装器件(此方式不需要买专用设备)2、拖焊工艺:在单个小焊嘴焊锡波上拖焊。适用于少量焊点及单排引脚。3、浸焊工艺:机械臂携带待焊PCB浸入固定位置焊嘴组的焊锡波上(多焊锡波)。浸入选择焊系统有多个焊锡嘴,与PCB待焊点是一对一设计的。因而对不同的PCB需制作专用的焊锡嘴。,选择性波峰焊机是无铅波峰焊的良好选择,掩膜板选择性波峰焊工艺,掩膜板波峰焊,为每种SMA设计专用掩膜板,保护已焊好的表面贴装元器件。(此方式避免了对SMC/SMD的波峰焊),主面,辅面,工艺流程B面再流焊 A面再流焊 B面掩

17、膜波峰焊,合成石掩膜板,合成石治具,选择性波峰焊机,2.无铅产品PCB设计,选择无铅元器件 选择无铅PCB材料及焊盘涂镀层 选择无铅焊接材料(包括合金和助焊剂)无铅产品PCB设计,选择无铅元器件,必须考虑元件的耐热性问题(避免高温损伤元器件的封装与内部连接)必须考虑焊料和元器件表面镀层材料的相容性(材料不相容会影响焊点连接强度)对湿度敏感器件(MSD)的管理和控制措施(高温损伤湿敏器件),选择无铅元器件考虑因素:,对无铅元件的要求:耐高温和无铅化,无铅元件耐热性要求,IPC/JEDEC J-STD-020C对于薄型小体积元器件而言,新标准要求其耐热温度要高达260,焊料和元器件表面镀层材料的相

18、容性,无铅元器件焊端镀层材料的种类最多最复杂可能会存在某些失配现象,造成可靠性问题,例如:Bi在凝固过程中会发生偏析,在焊区底部形成低熔点相。导致焊缝浮起,也称为焊点剥离现象(Fillet-Lifting),无铅元件焊端镀层SnNi-Au Ni-Pd-Au Sn-Ag-CuSn-CuSn-Bi等,对湿度敏感器件(MSD)的管理和控制措施(在“无铅生产物料管理”中详细介绍),无铅焊接温度高,潮湿敏感元器件由于高温而失效的几率非常高,因此在无铅工艺中要特别注意对湿度敏感器件(MSD)的管理并采取有效措施。,例如:设计在明细表中应注明元件潮湿敏感度;工艺要对湿敏元件做时间控制标签,做到受控管理;对已

19、受潮元件进行去潮处理。,选择无铅PCB材料及焊盘涂镀层,无铅对PCB材料的要求 如何选择无铅PCB材料 如何选择无铅PCB焊盘涂镀层,无铅对PCB材料的要求,无铅工艺要求高玻璃化转变温度g(150170)要求低热膨胀系数CTE(径向、纬向尺寸变化)稳定性好要求高的PCB分解温度d(340)高耐热性:T288(耐288的高温剥离强度,不分层)PCB吸水率小(PCB吸潮也会造成焊接缺陷)低成本,如何选择无铅PCB材料,根据产品的功能、性能指标以及产品的档次选择PCB;对于一般的无铅电子产品采用FR4环氧玻璃纤维基板;复杂的无铅电子产品可选择高Tg(150170)的FR-4;高可靠及厚板采用FR-5

20、;考虑低成本的无铅电子产品可选择CEM-1和 CEM-3;对于使用环境温度较高或挠性电路板采用聚酰亚胺玻璃纤维基板;对于散热要求高的高可靠电路板采用金属基板;对于高频电路则需要采用聚四氟乙烯玻璃纤维基板。,如何选择无铅PCB焊盘涂镀层,主要考虑因素:PCB焊盘涂镀层与焊料的相容性PCB焊盘涂镀层与工艺的相容性,(a)无铅焊料合金热风整平(HASL)(b)ENIG(Ni/Au)(c)浸银工艺(IAg)(d)浸锡(ISn)(e)OSP,无铅PCB焊盘涂镀层种类:,(a)用非铅金属或无铅焊料合金取代Sn/Pb热风整平(HASL),热风整平需要热熔,通过热风整平涂覆在焊盘上,保护焊盘,可焊性好,镀层厚

21、度为711m;HASL焊料的厚度和焊盘的平整度(园顶形)很难控制,很难贴装窄间距元件。无铅HASL:即用非铅金属或无铅焊料合金取代Pb-Sn。,(b)化学镀Ni和浸镀金(ENIG),化学镀Ni和浸镀金(ENIG)具有良好的可焊性,用于印制插头(金手指)、触摸屏开关处。Ni作为隔离层和可焊的镀层,要求厚度3um;Au是Ni的保护层,Au能与焊料中的Sn形成金锡间共价化合物(AuSn4),在焊点中金的含量超过3%会使焊点变脆,过多的Au原子替代Ni原子,因为太多的Au溶解到焊点里(无论是Sn-Pb还是Sn-Ag-Cu)都将引起“金脆”。所以一定要限定Au层的厚度,用于焊接的Au层厚度1m(ENIG

22、:0.050.3m,最好控制在0.050.15m);如果镀镍工艺控制不稳定,会造成“黑焊盘”现象。,“黑焊盘”问题Black Pads in ENIG finishes,黑焊盘处手指一推,元件就会掉下来黑焊盘是PCB制造厂的问题,黑盘的显微观察,黑盘失效的焊盘表面(放大5000倍),“黑焊盘”现象的产生原因,(1)PCB焊盘金镀层和镍镀层结构不够致密,表面存在裂缝,空气中的水份容易进入,以及浸金工艺中的酸液容易残留在镍镀层中。(2)镍镀层中磷含量偏高或偏低,导致镀层耐酸腐蚀性差,易发生腐蚀变色,出现“黑盘”现象。(PH:34,P:79%较好)(3)镀镍后没有将酸性镀液清洗干净,长时间 Ni被酸

23、腐蚀。(4)作为可焊性保护性涂覆层的Au层在焊接时会完全溶融到焊料中,而被氧化或腐蚀的Ni镀层由于可焊性差不能与焊料形成良好的金属间合金层,最终导致虚焊、或焊点强度不足使元件从PCB上脱落。,(c)浸银工艺(IAg),浸银工艺(IAg)是目前使用更多、成本更低廉的替代工艺,而且更为广泛地被工业界接受。IAg的厚度约0.10.4m,其可焊性、ICT可探测性、以及接触/开关焊盘的性能不如Ni-Au,但对于大多数应用却已足够。对于IAg精确的化学配方、厚度、表面平整度、以及银层内有机元素的分布,都必须仔细选择和规定,所有的替代工艺都必须适用于有铅和无铅两种工艺。,(d)浸锡工艺(ISn),I-Sn就

24、是通过化学方法在裸铜表面沉积一层锡薄膜。锡的沉积厚度应1.0m。ISn比较便宜。其主要问题是在浸锡过程中容易产生Cu-Sn金属间化合物,影响可焊性;另一个问题是寿命短,新板的润湿性较好,但存贮一段时间后,或经过1次回流后由于Cu-Sn金属间化合物的不断增长与高温氧化,使润湿性迅速下降快,甚至不能承受波峰焊前的一次再流焊,因此工艺性较差。一般可应用在一次焊接工艺的消费类电子产品。,(e)Cu表面涂覆OSP,OSP是有机防氧化保护剂。铜镀层与OSP配合使用,可焊性、导电性,金属化孔内镀铜层厚度大于25m。OSP优点:便宜、涂层薄(0.30.5m)、平面性好,能防止焊盘氧化有利于焊接,在焊接温度下自

25、行分解。缺点:不能回流很多次,OSP高温失效后引起Cu表面氧化,因此双面板回流工艺要注意。另外保存期短(3个月)。(目前手机板大多采用OSP涂层)由于无铅焊接温度下涂覆层容易失效,因此传统的OSP材料不适于无铅,需要应用适合无铅OSP材料。,目前单面板采用无铅OSP基本没有问题。,第一,要慎重选择PCB加工厂;第二,采用氮气保护焊接;第三,从工艺上要控制第一次与第二次焊接的时间间隔,一般控制在4小时(或2小时)以内,有的采用两条生产线分别进行两面加工;第四,还可以选择活性高、可焊性好的助焊剂来配合。,双面回流,或一面回流、一面波峰焊时建议:,哪种表面镀覆层最适合无铅呢?目前暂时还没有结论,必须

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 焊接 特点 产品设计 模板 设计 工艺 控制

三一办公所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

三一办公所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

链接地址:https://www.31ppt.com/p-5743118.html