物流配送改善最佳的项目报告课件.ppt

物流配送改善最佳的项目报告课件.ppt

《物流配送改善最佳的项目报告课件.ppt》由会员分享,可在线阅读,更多相关《物流配送改善最佳的项目报告课件.ppt(51页珍藏版)》请在三一办公上搜索。

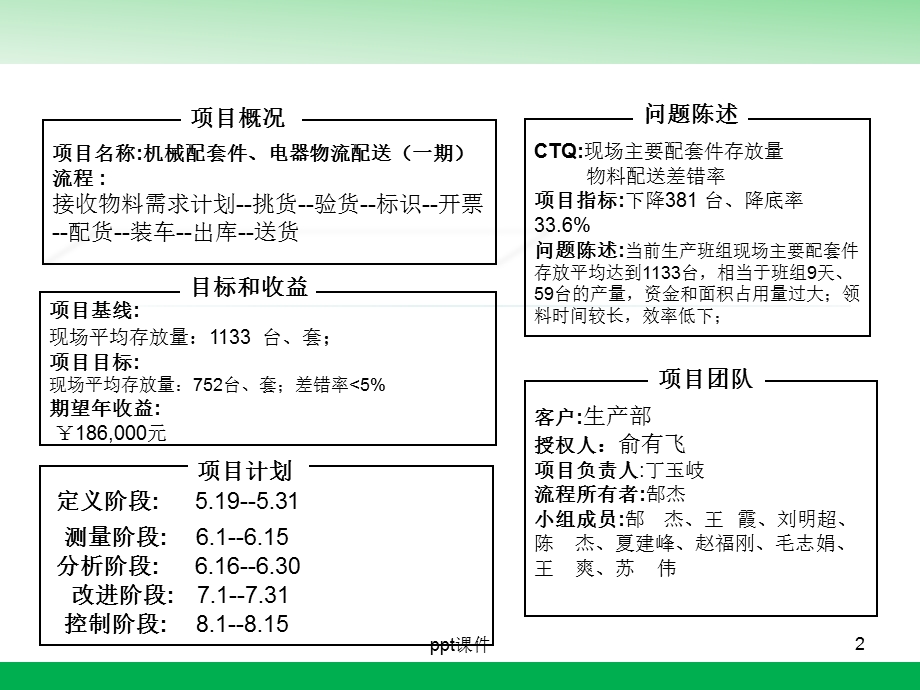

1、机械配套件、电器物流配送,1,ppt课件,项目名称:机械配套件、电器物流配送(一期)流程:接收物料需求计划-挑货-验货-标识-开票-配货-装车-出库-送货,项目基线:现场平均存放量:1133 台、套;项目目标:现场平均存放量:752台、套;差错率5%期望年收益:¥186,000元,CTQ:现场主要配套件存放量 物料配送差错率项目指标:下降381 台、降底率33.6%问题陈述:当前生产班组现场主要配套件存放平均达到1133台,相当于班组9天、59台的产量,资金和面积占用量过大;领料时间较长,效率低下;,客户:生产部 授权人:俞有飞项目负责人:丁玉岐流程所有者:郜杰小组成员:郜杰、王 霞、刘明超、

2、陈杰、夏建峰、赵福刚、毛志娟、王爽、苏伟,项目概况,目标和收益,问题陈述,项目团队,项目计划,定义阶段:5.19-5.31,测量阶段:6.1-6.15,分析阶段:6.16-6.30,改进阶段:7.1-7.31,控制阶段:8.1-8.15,2,ppt课件,D1:项目背景D2:问题陈述D3:项目目标确定D4:项目团队组建D5:项目计划制定D6:项目范围确定D7:细节流程图分析D8:指标定义D9:预期项目收益,3,ppt课件,D1:项目背景,面积改善图,500,1000,1500,(),面积,现状,目标,待用量改善图,12,1,2,3,4,5,6,7,8,目标752,现状1133,1759,2524

3、,1304,775,708,354,500,1000,1500,2000,2500,3000,待用量,(台、套),月份,4,ppt课件,D2:问题陈述,1、当前生产班组现场主要配套件存放平均达到1133台,相当于班组9天、59台的产量,资金和面积占用量过 大;领料时间较长,效率低下。2、领料差错率8%,过高的原因是因为材料会计开票失 误;班组分散领料,开票时间过长,引起挑货、配货 匆忙不细致;班组与保管员因粗心大意造成。,5,ppt课件,D3:项目目标确定,基 线,1.现场平均存放量1133台;2.差错率8%,目 标,1.现场存放量752台;2.差错率5%;,现场存放量数据为2009年12月到

4、2010年4月平均数据所得,前四个月为测算值,后二个月为实际统计值(现场盘点);差错率为次要指标,在措施实施后进行控制;,6,ppt课件,D4:项目团队组建,授权者:俞有飞,组长:丁玉岐,郜杰,刘明超,苏伟王爽,丁玉岐,负责项目实施的督察,负责常备物料及急需物资的准备与采购,负责生产计划编制准确性,负责物料的质量核查,负责电器物料需求计划的编制及信息传递,赵福刚,负责现场主要机械配套件使用申报,夏建峰,刘建威,负责项目文字资料整理,王霞,负责项目小组数据的测量,丁玉岐陈杰,负责项目的推进及进度掌控,毛志娟,负责基础数据的采集与整理,7,ppt课件,D5:项目计划制定,8,ppt课件,D6:项目

5、范围确定,9,ppt课件,D7:细节流程图,接收物料需求计划-挑货-验货-标识开票-配货-装车-出库-送货,10,ppt课件,D8:指标定义,现场存放量降低率=,月平均存放量-目标值存放量,1.现场存放量:改善前为现场实测数据之均值,改善后为现场每天最大存放值;2.配送差错次数:由于物料部门的原因造成的差错为项目改善范围内;生产使用部门给错信息等方面不计入项目考核中;3.配套件范围:电机、减速器、制动器、滑轮、卷筒、联轴器;,配送差错率=,物料配送差错次数,物料配送总台数,100%33.6%,100%5%,月平均存放量,11,ppt课件,D9:预期财务收益,有形收益(财务收益),1.现场机械配

6、套件平均存放量从1133台、套减少到752台、套,下降幅度为 33.6%,预计产生财务收益为186,000元;,无形收益(财务收益),1.现场机械配套件减少可以缩减现场存放物料的面积,可以使空出面积用于班组组织生产。2.通过变领料为送料的模式,可以使原来现场存放的机械配套件进行统一调配,满足最急需求订单与客户需求;,预计达到收益金额18.6万元 RMB,12,ppt课件,M1:现场存放布局及物流M2:存放数据统计M3:当前信息流程图M4:配送模型设计M5:配送路径M6:放置区域设计,13,ppt课件,14,ppt课件,M1:现场存放布局及物流,通过统计占地面积如下:机装班:420.75m;小车

7、一班:224.4m;小车二班:371.25m;小车五班:117m;小车六班:118m;总面积:1250m,15,ppt课件,M2:存放数据统计,小车班:4月底现场机械配套件总数为:1814台;机装班:4月底现场机械配套件总数为:710;两者累加总数为:2524台,16,ppt课件,M3:当前信息流程图,17,ppt课件,M4:配送模型设计,仓库,班组,物料员,WIP,需求卡,信息流,零件流,旬计划,计划部,生产计划,生产部,卷筒,制动器,联轴器,电机,滑轮,减速机,配送车辆,采购部,采购计划,主计划,旬计划,需求卡,反馈,反馈,18,ppt课件,M5:配送路径,19,ppt课件,M6:放置区域

8、设计,按大车主要配套件整台放置格内设计(减速机、电机、联轴器),制动器和万向轴联轴器分类摆放。格内按标准车18台50/10t、32/5t设计,共计18个格子(18台主要配套件)。占地总面积106 m。,机装班,按小车主要配套件分别放置设计(减速机、电机、制动器、滑轮、卷筒、联轴器)。按标准车6台50/10t,32/5t设计,共计18台减速机、18台电机、18台制动器、60件联轴器、12组卷筒、12组滑轮。占地总面积:115.5m,小车班,20,ppt课件,A1:项目分析陈述A2:数据分析,21,ppt课件,A1:项目分析陈述,现场配套件存放量过多原因分析:1、生产缺乏均衡性,进度安排、控制不当

9、。2、生产班组领料未按生产作业计划的安排领料,而是按派工单领料,班组先领取的配套件并不急于装配,造成现场积压。3、配套件采购不能同步,配套性差。4、停产和暂停产的配套件未及时退库。5、内部加工配套件(如车轮、联轴器等)不能与外购件同步配套,班组先领取的外购配套件不能装配,造成现场积压。,22,ppt课件,A2:数据及图表分析,23,ppt课件,未完工,其它,26%,33%,6%,23%,9.6%,2.4%,现场存放1269,采购330,生产420,加工75,领料292,退库122,30,150,90,330,270,210,510,450,390,数据来源:生产部6月未完工报表与仓储部现场实盘

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 物流配送 改善 最佳 项目 报告 课件

三一办公所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

三一办公所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

链接地址:https://www.31ppt.com/p-2160798.html